Wie Batterien für E-Autos billiger und besser werden können Technologietrends in der Batterieproduktion

Elektroautos gelten als Vehikel der Zukunft: Sie surren abgasfrei durch die Straßen und können mit Wind- oder Sonnenstrom betrieben werden. Wie schnell sie sich durchsetzen, hängt vor allem von Performance und Preis der Batterien ab. Forscher der Technischen Universität (TU) Braunschweig haben für das Magazin Nature Energy aktuelle Produktionstechnologien unter die Lupe genommen und berichten, wie die Stromspeicher künftig besser und billiger werden könnten.

Die Ansprüche an Batterien für Elektro- und Hybridautos sind nur schwer unter einen Hut zu bringen hoch. Billig, klein und leicht sollen sie sein, möglichst schnell möglichst viel Strom speichern und bei Bedarf in Sekundenbruchteilen hohe elektrische Leistungen zur Verfügung stellen. Um das zu erreichen, arbeiten Hersteller und Forscher mit verschiedenen Materialien und Produktionstechnologien – und haben in den letzten Jahren in Sachen Performance und Preis schon vieles erreicht.

Mehr als 15 Einzelschritte und unzählige Kombinationsmöglichkeiten

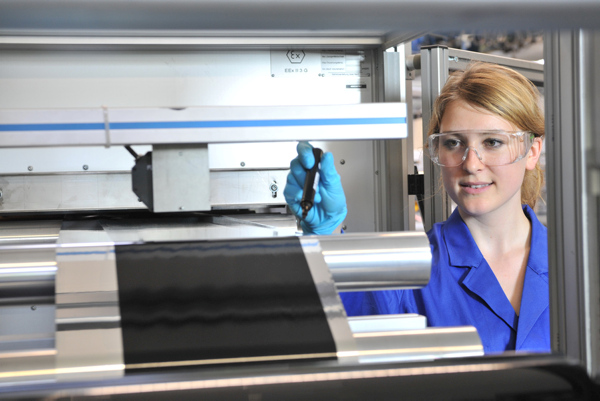

Bereits die Prozessparameter bei der Herstellung von Lithium-Ionen-Elektroden beeinflussen maßgeblich die Eigenschaften der späteren Batterie. Christiane Schilcher, Wissenschaftliche Mitarbeiterin am Institut für Partikeltechnik, überprüft die Elektrodensuspension. Bildnachweis: Frank Bierstedt/TU Braunschweig.

„Die größte Herausforderung für weitere Verbesserungen ist es, die Wechselwirkungen zwischen chemischen Rezepturen, Produktionsprozessen und den Produkteigenschaften zu verstehen und sie so kontrollieren zu können“, sagt der TU-Forscher Prof. Arno Kwade, der die BatteryLabFactory Braunschweig leitet. Keine Kleinigkeit, denn die Batterieproduktion ist ein aufwändiger und hoch komplexer Prozess mit mehr als 15 Einzelschritten und Unmengen an Kombinationsmöglichkeiten.

Das liegt auch am Aufbau einer typischen E-Auto-Batterie. Sie besteht aus Modulen, die viele miteinander verschaltete Batteriezellen enthalten. Jede Zelle wiederum enthält zwei Elektroden, Metallfolien mit hauchdünnen Schichten aus Lithiummetalloxiden beziehungsweise aus der Kohlenstoffvariante Graphit, die auch in Bleistiftminen steckt. Hinzu kommen die Batterieflüssigkeit, die Fachleute Elektrolyt nennen, ein sogenannter Seperator und oft diverse Additive. Diese Trennmembran verhindert, dass sich die Batteriezelle selbst entlädt. Auch ein Batteriemanagement und eine Kühlung sind in der Regel unverzichtbar. Wissenschaftler weltweit feilen zurzeit an verschiedenen Stellen dieses Grundkonstrukts.

Weniger Material, höhere Energiedichte

Die Braunschweiger Batterieexperten sehen vor allem folgende Zukunftstrends: Um überflüssigen Materialeinsatz zu reduzieren, werden voraussichtlich weniger, dafür größere Zellen als bisher zum Einsatz kommen, dickere, robustere Elektroden und Elektrodenmaterialien, die als möglichst trockenes Pulver aufgebracht oder im 3-Druck-Verfahren gefertigt werden. Aktuell werden winzige lithiumhaltige Teilchen aus Flüssigkeiten abgeschieden und dann energieaufwändig getrocknet. Die Energiedichte der Batterien könnte künftig steigen, wenn etwa nickelreiche Lithiumverbindungen und Siliziumzusätze für die Graphitelektroden zum Einsatz kommen. Auch das automatisierte Zusammenfügen der Komponenten lässt sich den Forschern zufolge noch optimieren.

Allerdings müssen neue Konzepte erst einmal in die Praxis gebracht werden. „Oft machen Skalierungsprobleme eine gute Idee zunichte“, erzählt Arno Kwade. Nicht alles, was im Labor ganz wunderbar funktioniert, überzeugt auch im Industriemaßstab. Schon der kleinste Fehler kann erhebliche Folgen haben. „Ein Fehler von nur einem Prozent kann in der Prozesskette dazu führen, dass am Ende nur 85 Prozent der Batterien die Qualitätsprüfung bestünden, sagt der Ingenieur. „Daher ist es extrem wichtig, dass jeder Prozessschritt tiefgehend verstanden und im Detail beherrscht wird.“

Batterien auch für die Luftfahrt

Die TU-Wissenschaftler untersuchen deshalb neue Konzepte im Forschungszentrum Battery LabFactory Braunschweig, im Labor und in einer Pilotanlage. Neben den heute gängigen Lithium-Ionen-Batterien haben sie unter anderem Lithium-Schwefel-Batterien im Visier, die auch für die Luftfahrt interessant sind. Und sie setzen auf Lithiumbatterien, die keine Flüssigkeit, sondern sogenannte Festkörperelektrolyte enthalten. „Solche Batterien ermöglichen einfachere und dichtere Verschaltungen, sind besonders robust und schon allein aus diesen Gründen ein wichtiges Konzept für die Zukunft“, betont Kwade.

Text: Andrea Hoferichter