3D-Druck im Stahlbau: Aus seriell wird individuell Förderpreis des Deutschen Stahlbaues geht an Linus Schmitz

Wie können Stahlträger, die besonderen Belastungen ausgesetzt sind, individuell verstärkt werden? Dazu hat Linus Schmitz in einer Studienarbeit am Institut für Tragwerksentwurf (ITE) der TU Braunschweig geforscht: Mit einem 3D-Druckverfahren hat er Metall gezielt an den Stellen von Stahlprofilen aufgetragen, wo die Beanspruchungen am größten sind. Das ermöglicht schlankere Profile, spart somit Ressourcen und reduziert auch die CO2-Emissionen im Stahlbau. Für seine Forschungsarbeit wurde der Bauingenieurwesen-Absolvent jetzt mit dem Förderpreis des Deutschen Stahlbaues ausgezeichnet. Der Preis wird alle zwei Jahre vom bauforumstahl vergeben.

Linus Schmitz mit dem Förderpreis des Deutschen Stahlbaues und einem der fünf Demonstratoren. Bildnachweis: Kristina Rottig/TU Braunschweig

„Wire-and-Arc-Additive-Manufacturing” (WAAM) heißt das 3D-Druckverfahren, das Linus Schmitz in seiner Vertiefungsarbeit eingesetzt hat. Das Schweißverfahren nutzt einen elektrischen Lichtbogen als Wärmequelle, um einen Metalldraht zu schmelzen. In der Bauindustrie können mit dieser Technologie beispielsweise Stahlknoten, aber auch geometrisch komplexe Bauteile und sogar Fußgängerbrücken hergestellt werden.

Serielle Einzigartigkeit

Verleihung des Förderpreis des Deutschen Stahlbaues beim DASt-Kolloquium in München. Bildnachweis: bauforumstahl e.V.

Durch das punkt- oder linienförmige Aufbringen von geschmolzenen Metallschichten kann mit dem WAAM-Verfahren ein Bauteil schrittweise frei aufgebaut werden. „So lassen sich komplexe, frei geformte Elemente herstellen“, erklärt Linus Schmitz. Im Gegensatz zu Serienbauteilen wie Walzprofilen, die zwar effizient industriell gefertigt werden können, jedoch eine standardisierte Geometrie haben und dadurch nur in den hochbeanspruchten Bereichen ausgenutzt sind, können 3D-gedruckte Bauteile viel besser an lokale Belastungen angepasst werden.

Die Kombination der seriellen Fertigung von Walzprofilen und der lokalen Verstärkung mittels WAAM führt somit die Vorteile beider Fertigungstechniken zusammen. Die inhaltliche Idee der Arbeit entstammt dem Forschungsprogramm des Projektes A07 des Sonderforschungsbereichs TRR 277 Additive Manufacturing in Construction (AMC) von TU Braunschweig und TU München und wurde von Professor Harald Kloft und Christoph Müller konzipiert. Für Linus Schmitz bot das Projekt die besondere Möglichkeit, bereits während seines Studiums an zukunftsweisenden Technologien zu forschen und Einblicke in die interdisziplinäre Zusammenarbeit eines Sonderforschungsbereichs zu erhalten.

Stärken von zwei Verfahren zusammengeführt

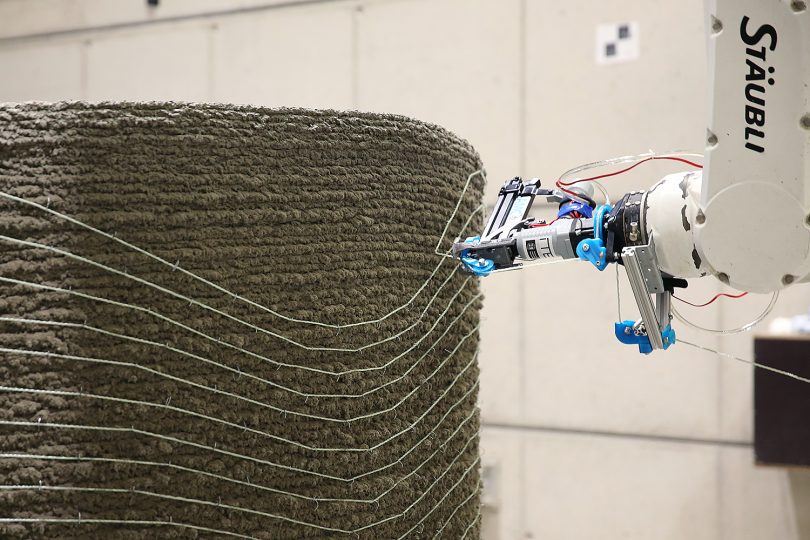

Fünf Demonstratoren hat er am ITE mit Hilfe des robotisch-gesteuerten WAAM-Systems hergestellt. Zunächst führte er eine Reihe von Versuchen durch, um mit der Roboter-Anlage und den Schweißparametern einen stabilen Fertigungsprozess zu erreichen und möglichst dünne Verstärkungsstrukturen herzustellen. „Ich habe mich Stück für Stück herangetastet“, erzählt der Bauingenieur. „Es war ein sehr experimenteller und freier Prozess.“

- Fünf Demonstratoren hat Linus Schmitz am ITE mit Hilfe des robotisch-gesteuerten WAAM-Systems hergestellt. Bildnachweis: Linus Schmitz/TU Braunschweig

- Bildnachweis: Linus Schmitz/TU Braunschweig

- Bildnachweis: Linus Schmitz/TU Braunschweig

Linus Schmitz untersucht in seiner Arbeit systematisch die individualisierte Verstärkung von Walzprofilen für verschiedene Beanspruchungsarten: Statt bei zukünftigen Stahlbauplanungen ein Profil auf die maximalen Beanspruchungen hin zu dimensionieren, kann ein Profil mit geringerer Dimension gewählt werden. Die Bereiche mit maximaler Belastung können dann lokal mit dem WAAM-Verfahren durch zusätzlichen Materialauftrag verstärkt werden. Professor Kloft sieht darüber hinaus große Potenziale in der Ertüchtigung und nachträglichen Verstärkung von bestehenden Stahlbauten. Dadurch könnte in der Baupraxis ein wichtiger Beitrag zum zirkulären Bauen geleistet werden. In der derzeit anlaufenden zweiten Förderperiode des TRR 277 AMC soll hieran gezielt mit mobilen Robotern geforscht werden.

„Kongeniale Zusammenarbeit von Ingenieur und Architekt“

„Diese Möglichkeit einer ‚Personifizierung‘ genormter Profilreihen mit lagenweiser Materialverstärkungen nach den Hauptspannungslinien der Momentenverläufe bietet insbesondere dem an gestalterischer Qualität, aber auch dem an Materialeffizienz interessierten Entwerfer bzw. Konstrukteur neue Möglichkeiten der Detailausbildung“, heißt es in der Begründung der Jury des Förderpreises des Deutschen Stahlbaues. „Ein im Grundsatz geringerer Materialeinsatz geht hierbei einher mit der Anmut des filigraneren Tragwerks und der Lesbarkeit des Kraftflusses in den Fügepunkten. Man fühlt sich erinnert an die kongeniale Zusammenarbeit von Ingenieur und Architekt, wie beispielsweise bei der Ausbildung von Streben der Stahlträger für die Dachschirme des Palazzo del Lavoro, Turin 1961, von Pier Luigi Nervi und Gio Ponte. […] Im Zeitalter eines Ressourcen bewussten Bauens ist das Gebot der Materialökonomie darüber hinaus eine höchst willkommene Strategie der Nachhaltigkeit, insoweit ergänzen sich hier in glücklicher Weise Ökologie, Ökonomie, Engineering und Gestaltung.“

Innovationen für nachhaltiges Bauen

Linus Schmitz ist es ein Anliegen, mit Innovationen, umweltfreundlicheres Bauen voranzutreiben. „Dass ich mit meiner Arbeit hier einen ernsthaften Forschungsbeitrag leisten konnte, freut mich natürlich sehr“, so der Bauingenieur. Die Ergebnisse der Arbeit wurden in einem Journal-Paper veröffentlicht. Gemeinsam mit Neira Babovic vom ITE hat Linus Schmitz diese auf der Eurosteel 2023 in Amsterdam präsentiert.

Nach der intensiven Arbeit an dem Projekt war für ihn klar, dass er den Weg in die Forschung weiterverfolgen wird. „Ich möchte die Schnittstelle zwischen Bauingenieurwesen und Architektur untersuchen und die Lücke zwischen Design, Material und Fertigungsprozessen schließen“, sagt der TU-Absolvent. Dabei werden demnächst allerdings nicht Metalle im Fokus seiner Untersuchungen stehen, sondern erdbasierte Baustoffe, die er in einem Projekt an der ETH Zürich erforscht.