Bauen mit dem 3D-Drucker, Nachwuchs für den Mikrochip: Stephan Weil besucht TU Braunschweig Ministerpräsident informiert sich über digitale Baufabrikation und Mikroelektronik

Bauwerke sind Bestandteil unserer kulturellen Entwicklung. Neue Technologien sind jetzt notwendig, um das Bauen umweltfreundlicher, schneller und wirtschaftlicher zu machen. Wissenschaftler*innen der Technischen Universität Braunschweig sehen in der Additiven Fertigung, dem sogenannten 3D-Drucken, eine digitale Schlüsseltechnologie für das Bauen der Zukunft. Wie sie das 3D-Drucken gemeinsam mit der TU München im Sonderforschungsbereich „Additive Manufacturing in Construction“ grundlegend erforschen, zeigten die Wissenschaftler*innen Niedersachsens Ministerpräsidenten Stephan Weil am 23. Oktober. Außerdem machte er sich ein Bild von der Zukunft der Mikroelektronik: An der TU Braunschweig ist insbesondere die Photonik-Elektronik-Kombination, also die Steuerung von Strom und Licht in einem einzigen Mikrochip, ein zentrales Forschungsfeld. Hierzu wird eine neue Halbleitertechnologie im Nitride Technology Center NTC entwickelt.

Professor Harald Kloft, Leiter des Instituts für Tragwerksentwurf (ITE) und Sprecher des Sonderforschungsbereichs „Additive Manufacturing in Construction“, gibt einen Einblick in die Forschung zur Digitalen Baufabrikation. Bildnachweis: Christian Bierwagen/TU Braunschweig

„Forschung aus Niedersachsen ist ein echter Innovationstreiber, davon konnte ich mich heute einmal mehr an der TU Braunschweig überzeugen. Hier werden neue Technologien entwickelt, die das Bauen umweltfreundlicher, schneller und wirtschaftlicher machen – ein echter Meilenstein. Und die Forschungen zu Halbleitertechnologien versprechen Fortschritte in Sachen Energieeffizienz und Leistungsstärke“, sagt Stephan Weil, Ministerpräsident des Landes Niedersachsen.

Forschungsstandort für die Digitale Baufabrikation

Durch die Vervierfachung der Weltbevölkerung in den vergangenen 100 Jahren ist das Bauwesen zu einem globalen Treiber für Ressourcenverbrauch und Umweltbelastung geworden. Daneben leidet die Bauindustrie unter stagnierender Produktivität und für Kund*innen ist das Bauen kaum bezahlbar. Während andere Industriebereiche wie der Automobilbau über die Jahrzehnte kontinuierlich technologische Entwicklungen in ihre Fertigung integriert haben, bestimmen auf den Baustellen noch überwiegend lohnintensive handwerkliche Techniken die Herstellung von Bauwerken.

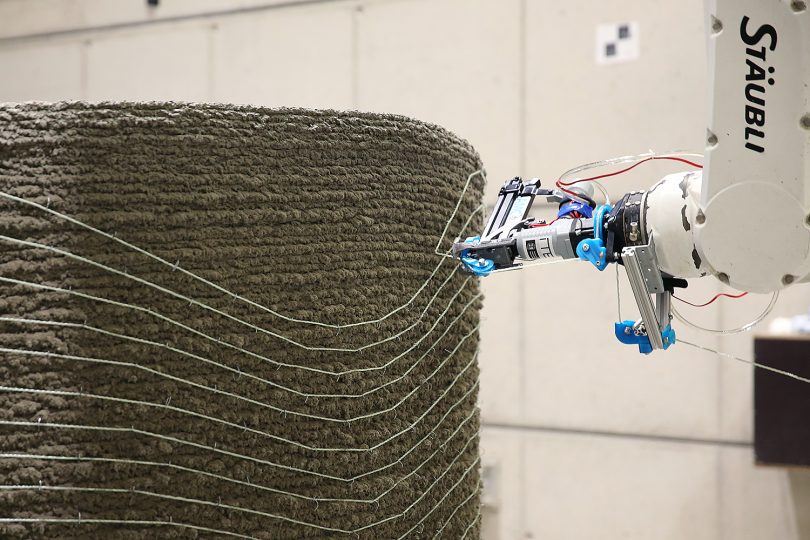

Hier setzen die Wissenschaftler*innen des Sonderforschungsbereichs „Additive Manufacturing in Construction“ (AMC) an. Im Unterschied zu den handwerklichen Bautechniken wird beim 3D-Drucken ein Bauteil Schicht für Schicht aufgebaut und in seine dreidimensionale Form gebracht: Formenbau, industrielle Vorprozesse oder aufwendige Anpassungsprozesse von Halbzeugen, wie Rohlingen sind nicht erforderlich. „Zu Beginn des digitalen Zeitalters haben wir die große Chance, mit dem 3D-Drucken den Weg für einen Paradigmenwechsel im Bauwesen zu bereiten, nämlich den Wert des Materials in den Vordergrund zu stellen und nicht die Lohnkosten aufgrund veralteter Bautechniken. Die Additive Fertigung hat das Potenzial für eine digitale Bauschlüsseltechnologie, um Bauen produktiver, umweltschonender und bezahlbarer zu machen“, sagt Professor Harald Kloft, Leiter des Instituts für Tragwerksentwurf (ITE) und Sprecher des Sonderforschungsbereichs. Bereits seit zehn Jahren erforscht die TU Braunschweig 3D-Druckverfahren für das Bauwesen und hat sich damit als Forschungsstandort für die Digitale Baufabrikation etabliert.

Norman Hack, Professor für Digitale Konstruktion am Institut für Tragwerksentwurf, erklärte Ministerpräsident Stephan Weil und Prof. Peter Hecker, Vizepräsident für Forschung und wissenschaftlichen Nachwuchs, wie wie Betonbauteile aus abzureißenden Bestandsgebäuden wiederverwendet werden können. Bildnachweis: Christian Bierwagen/TU Braunschweig

Digitales Baufabrikationszentrum: „Bauwerke ganz neu denken“

Doch wie sieht das konkret aus? Einen Einblick erhielt Ministerpräsident Stephan Weil im Digital Building Fabrication Laboratory (DBFL). Das Forschungsgroßgerät mit einer Länge von 16 Metern und neun Metern Breite ist ein digitales Baufabrikationszentrum. Dazu gehören eine CNC-Fräse, ein Sechsachs-Roboterarm und eine automatisierte Betonmischanlage. Hier werden Bauteile – wie Wände, Stützen, Decken und auch Brücken – im Maßstab 1:1 gedruckt und die Wechselwirkungen von Material, Prozess und Formgebung erforscht: „Der 3D-Druck ermöglicht es uns, Bauwerke ganz neu zu denken. Ressourcenschonender, emissionsärmer, effizient und mit neuen gestalterischen Freiräumen für die Architektur“, sagt Norman Hack, Professor für Digitale Konstruktion am ITE.

Beton, Stahl, Lehm

Mit dem DBFL drucken die Wissenschaftler*innen nicht nur Beton, sondern auch Stahl und Lehm, bauen das Material in Schichten auf, spritzen es mit einem Roboterarm, wie beim Shotcrete-3D-Printing-Verfahren oder injizieren Materialstränge in ein Trägermedium, so dass filigrane Strukturen entstehen. „Die Interaktion von Material und 3D-Druckprozessen ist von elementarer Bedeutung für die Qualität der gedruckten Bauteile“, sagt Dirk Lowke, Professor am Centrum Baustoffe und Materialprüfung der TU München. Weiterhin zeigten die Wissenschaftler*innen, wie Betonbauteile aus abzureißenden Bestandsgebäuden wiederverwendet werden können. Hierbei helfen real-digitale Prozessketten, Betonbauteile aus dem Gebäudebestand zu gewinnen und als „Zweitbauteile“ weiter zu nutzen. Ebenso wird an der Verwendung von Präzisionsschalung aus 100 Prozent recycelbaren Industriewachsen geforscht. Das Wachs kann wieder eingeschmolzen werden und bietet vollkommen neue Formen der Verschalung an.

Besuch auf der Digitalen Baustelle, die derzeit am Campus Ost der TU Braunschweig aufgebaut wird. Bildnachweis: Christian Bierwagen/TU Braunschweig

„Die Errungenschaften des DFG-Sonderforschungsbereichs TRR 277 ‚Additive Fertigung im Bauwesen‘ sind zukunftsweisend für die Bauwirtschaft und Gesellschaft. Die Arbeit des sehr leistungsstarken Forschungsbereichs wird die Baubranche grundlegend revolutionieren“, fasst die Präsidentin der TU Braunschweig, Angela Ittel, zusammen. „Die Forschungsgruppe ist zudem ein herausragendes Beispiel dafür, wie erfolgreich und bereichernd universitätsübergreifende und interdisziplinäre Zusammenarbeit sein kann. Auch in Zukunft planen wir, diese Zusammenarbeit auszubauen. So haben wir zusammen mit der TU München eine Skizze für ein gemeinsames Exzellenzcluster auf den Weg gebracht, das die weitergehende Erforschung neuer Bautechnologien und die Integration dieser in Wirtschaft und Gesellschaft untersuchen soll.“

Ein weiteres Forschungsfeld der TU Braunschweig ist die Galliumnitrid-Technologie. Alle Fäden sollen hier im Nitride Technology Center (NTC) zusammenlaufen, das Professor Andreas Waag, Leiter des Instituts für Halbleitertechnik, und weitere Wissenschaftler*innen vorstellten. Bildnachweis: Christian Bierwagen/TU Braunschweig

Weiterer Programmpunkt des Besuchs: das Nitride Technology Center

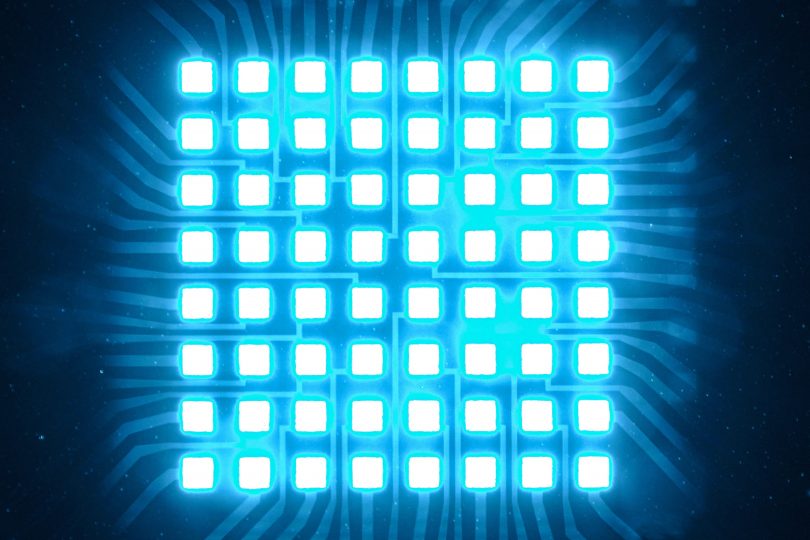

Ein weiteres Forschungsfeld an der TU Braunschweig ist die Galliumnitrid-Technologie. Alle Fäden sollen hier im Nitride Technology Center (NTC) zusammenlaufen. Im NTC werden Halbleiter-Chips erforscht, die neben Strom auch Licht steuern. Optische Prozessoren sind die Basis für energieeffiziente und leistungsstarke KI-Prozessoren. Zwischen der Ausbildung dringend gefragter Fachkräfte für die Halbleiterfertigung und der Entwicklung von Quantentechnologien präsentierte sich dem Ministerpräsidenten ein Zukunftsfeld für Niedersachsens Forschung und Industrie.

„Wir haben über die letzten Jahre Braunschweig und die Region zu einem international sichtbaren Zentrum für Galliumnitrid-Forschung aufgebaut. Im Gegensatz zu Silizium kann Galliumnitrid Licht emittieren und spielt damit eine zunehmend stärkere Rolle in der Mikroelektronik. Mit dem NTC fokussieren wir jetzt diese Forschungsaktivitäten und damit auch die Ausbildung von Fachkräften in Niedersachsen – in enger Zusammenarbeit mit regionalen Initiativen wie dem Quantum Valley Lower Saxony und globalen Playern wie Intel, Infineon, ams Osram oder Global Foundries“, so Professor Andreas Waag vom Institut für Halbleitertechnik der TU Braunschweig.