„Im Baustoff Lehm sehe ich so viele Antworten“ Joschua Gosslar im Interview zum Bauen mit Lehm

Liegt die Zukunft des Bauens dicht unter unseren Füßen in der Erde? „Im Lehm sehe ich viele Antworten fürs Bauwesen“, sagt Joschua Gosslar. Der wissenschaftliche Mitarbeiter am Institut für Tragwerksentwurf der TU Braunschweig forscht zur robotisch gestützten Herstellung von Bauteilen aus Stampflehm und leitet Lehmbau-Seminare für Architekturstudierende. Bianca Loschinsky hat mit ihm über seine Forschung zu dem nachhaltigen Baustoff gesprochen.

„Lehm ist ein vielseitiges Material, das überall verfügbar ist“, sagt Joschua Gosslar. Bildnachweis: Tjark Spille

Sie haben kürzlich die handwerkliche Ausbildung „Fachkraft Lehmbau“ vom Dachverband Lehm abgeschlossen – als Architekt?

In der Ausbildung geht es vor allem darum, Handwerker*innen, wie Maurer*innen und Zimmerleute, weiterzubilden. Es können aber auch Architekt*innen und Bauingenieur*innen teilnehmen. In der letzten Zeit ist die Ausbildung immer ausgebucht. Das Thema wird immer wichtiger in der Bauindustrie, aber es gibt bislang nicht viele Fachkräfte, die sich damit auskennen. Die Weiterbildung dauert eineinhalb Monate und ist europaweit einzigartig.

Ich habe dort viel über die alten Techniken gelernt: Wie charakterisiere ich den Lehm und wie kann ich prüfen, ob sie für meine Technik grundsätzlich geeignet ist? Hierfür gibt es ganz einfache, sensorische Testmöglichkeiten. Dabei geht es um Riechen, Fühlen, Sehen. Bei der Kugelfallprobe wird zum Beispiel eine Kugel in einer bestimmten Größe geformt, mit den Händen verdichtet und fallen gelassen, um zu sehen, wie sie beim Auftreffen auf den Untergrund auseinanderfällt. Die Tests sagen auch etwas über das Schwindmaß aus oder die Bindigkeit, also wie stark der Lehm zusammenhält. Gibt es einen Humus-Anteil? Ist Kalk enthalten? Und wie ist die Körnung des Materials?

Wie entstand Ihr Interesse für diesen Baustoff?

Das Thema hat mich bereits im Studium sehr interessiert, weil es ein vielseitiges Material ist, das überall verfügbar ist. Es passt perfekt in unsere Diskussion um Nachhaltigkeit und Cradle to Cradle (Kreislaufwirtschaft). Lehm ist zu einhundert Prozent reversibel. Man kann ihn in Form bringen, diese Form wieder auflösen und etwas ganz anderes daraus machen. Die aus Lehm hergestellten Bauteile eines Gebäudes können am Ende der Nutzungsphase in neuer Form, in einem neuen Gebäude wiederverwendet oder dem Boden zurückgegeben werden.

Durch die Lehm-Community lernt man außerdem eine Menge dazu. Viele unterstützen sich gegenseitig auf Baustellen. Ich selbst habe für einige Zeit auf Baustellen gearbeitet und Gebäude vom kleinen Besucherzentrum bis hin zum großmaßstäblichen Hochregallager in Stampflehmbauweise hergestellt.

Was sind die Vorteile von Lehm?

Lehm kann Feuchte aufnehmen und auch wieder abgeben, wenn es zu trocken ist. Bei Lehm wird man keine Probleme mit Schimmel haben, da das Material in der Lage ist, Feuchtigkeit aufzunehmen, zu speichern und wieder abzugeben. Das Raumklima wird dadurch positiv beeinflusst. Lehm hatte lange ein Imageproblem, aber da tut sich gerade einiges, da es kaum CO2-Emissionen verursacht. Da sehe ich in Lehm viele Antworten, die hervorragend in unsere aktuellen Debatten passen.

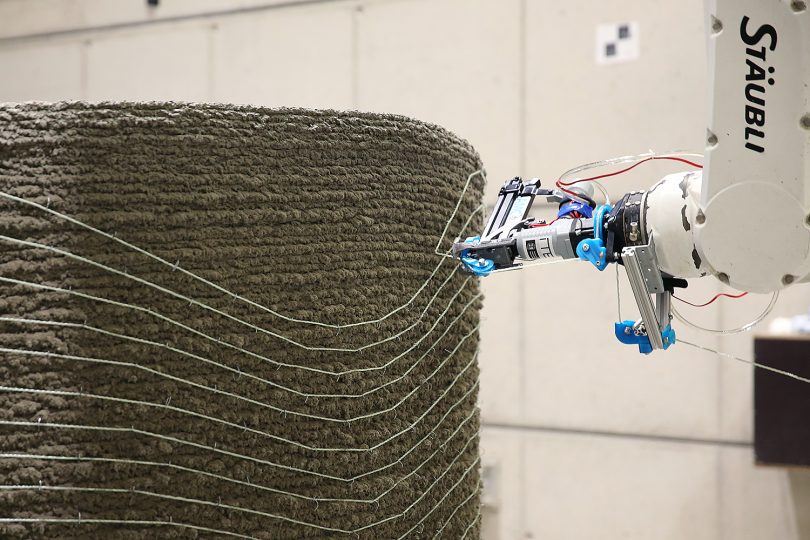

Robotische Fabrikation von Bauteilen aus Stampflehm. Video: Jonathan Schwarz/TU Braunschweig

Woher kommt der Lehm?

Lehm ist als Baumaterial in vielen Teilen der Welt vorhanden. Wir müssen hier keine extra Infrastruktur errichten. Dennoch ist es momentan aus baupraktischer und finanzieller Sicht noch einfacher, den Lehm für Bauprojekte aus der Industrie zu beziehen und nicht den Grubenlehm vor Ort zu verwenden, da dies mit einem erhöhten Aufwand für Zulassungsverfahren einhergeht. Es gibt nur wenige größere Firmen, die klassifiziertes Lehmmaterial anbieten. Künftig sollten wir aber auch die Vorteile der lokalen Verfügbarkeit ausnutzen und mit dem Grubenlehm arbeiten, so wie wir es schon früher gemacht haben. Dadurch kann der durch den Transport ausgelöste CO2 Ausstoß weiter reduziert – und die Vorteile der Verwendung lokaler Ressourcen genutzt werden. In unserem Forschungsprojekt mit GOLEHM untersuchen wir, wie lokaler Grubenlehm aufgearbeitet und für die robotische Fertigung von Stampflehm genutzt werden kann.

Das Institut für Tragwerksentwurf forscht schon seit längerem zur additiven Fertigung mit Lehm. Ist das Material für den 3D-Druck gut zu verwenden?

Grundsätzlich kann Lehm auch mit dem 3D-Drucker gedruckt werden. Man kann das Material trocken, erdfeucht, plastisch oder auch fast flüssig verarbeiten. Beim Extrusionsprozess benötigt man zum Beispiel einen recht hohen Feuchtegehalt im Material, damit man es pumpen kann. Danach muss der Lehm aber auch wieder trocknen. Deshalb müssen wir in diesem Fall das Schwinden berücksichtigen, das durch das Austrocknen des Wassers aus dem pastösen Material verursacht wird. Grundsätzlich kann man sagen: Je höher der Wassergehalt im Material, desto höher das Schwindmaß.

Stampflehm wird dagegen sehr trocken verarbeitet. Er hat eine Feuchte von unter zehn Prozent, ähnlich wie im Garten, wenn man umgräbt. Der Lehm enthält nicht sehr viel Wasser, so dass das Material am Ende nicht so stark schwindet. Beim Stampflehm ist das zulässige Maximalmaß des Schwindens 0,5 Prozent. Stampflehm ist damit grundsätzlich sehr gut für die additive, robotische Fertigung geeignet, in der das Material und der Fertigungsprozess eine Einheit bilden. Durch den automatisierten Fertigungsprozess wird die momentan sehr teure Bauweise zukünftig wirtschaftlicher, da Schalungsarbeiten entfallen und gleichmäßige, verlässliche Materialkennwerte erzielt werden. Zudem kann vor Ort durch die digitale Ansteuerung aller Prozesskomponenten auf die lokalen Gegebenheiten, wie zum Beispiel das lokale Material, reagiert werden.

Der 3D-Druck mit Erdmaterialien birgt Herausforderungen, aber auch viele Vorteile, wie zum Beispiel eine enorm gesteigerte Formfreiheit und den Wegfall der Schalung. Das ermöglicht es uns, Bauteile zum Beispiel statisch oder bauphysikalisch über die Form zu optimieren, denn dem 3D-Drucker ist egal, ob er rechte Winkel oder Rundungen druckt. Das heißt am Ende haben wir ein großes Einspar-Potenzial was den Materialeinsatz angeht und eine gesteigerte Effizienz.

Wie wird der Stampflehm zusammengehalten?

Die mitlaufende Schalung ist am Digital Building Fabrication Laboratory (DBFL), dem großen 3D-Drucker des Instituts, befestigt. Bildnachweis: Joschua Gosslar/TU Braunschweig

Beim Bauen mit Stampflehm wird heutzutage entweder mit vorgefertigten Elementen, die auf der Baustelle zusammengesetzt werden, gearbeitet, oder die gesamte Wand wird Stück für Stück vollflächig eingeschalt. Der erdfeuchte Lehm wird lagenweise in die Schalung eingebracht und mit handgeführten, meist pneumatischen Stampfern verdichtet. Eine Schalung wird also weiterhin benötigt, wie beim Bauen mit Beton. Allerdings ist sie etwas aufwendiger, weil sie dem höheren Stampfdruck bei der Verdichtung standhalten muss. Unser Ziel ist es, den Schalungsaufwand durch eine aktiv geführte Gleitschalung auf ein absolutes Minimum zu reduzieren.

Normalerweise ist die Schalung so massiv, weil man Lagen von ca. zehn Zentimetern auf sieben Zentimeter verdichtet. Dafür benötigt man eine bestimmte Stoßenergie, die die gesamte Lage ausreichend verdichtet. Wenn wir die Lagenhöhe reduzieren, beispielsweise auf drei Zentimeter, benötigen wir auch weniger Energie zur Verdichtung. Dadurch kann man die Steifigkeit der Schalung reduzieren und auch deren Größe und schließlich das Gewicht des Gesamtsystems.

Werden Sie auch den Studierenden Ihr Wissen zum Lehm vermitteln?

Im Sommersemester haben wir einen Lehmbau-Workshop angeboten. Die Studierenden haben gelernt, ungebrannte Lehmsteine zu vermauern, einen mehrlagigen Lehmputz aufzubringen und eine Stampflehmwand herzustellen. Dazu gab es theoretischen Input von planenden Pionier*innen, die sich aktuell mit dem Material auseinandersetzen. Man muss das Material auch mal in der Hand gehabt haben, sonst hat man eine falsche Vorstellung davon. Wir wollen erste Grundlagen in die Lehre einbringen, um Architekt*innen schon im Studium für den Umgang mit natürlichen, lokalen Materialien zu sensibilisieren. Zudem bieten wir darauf aufbauend in Seminaren und Kompaktentwürfen Lehrinhalte zur Digitalen Fertigung mit Lehm an.

Vielen Dank.