Bild des Monats: Schicht für Schicht zur Stahlkonstruktion Aus dem Institut für Füge- und Schweißtechnik

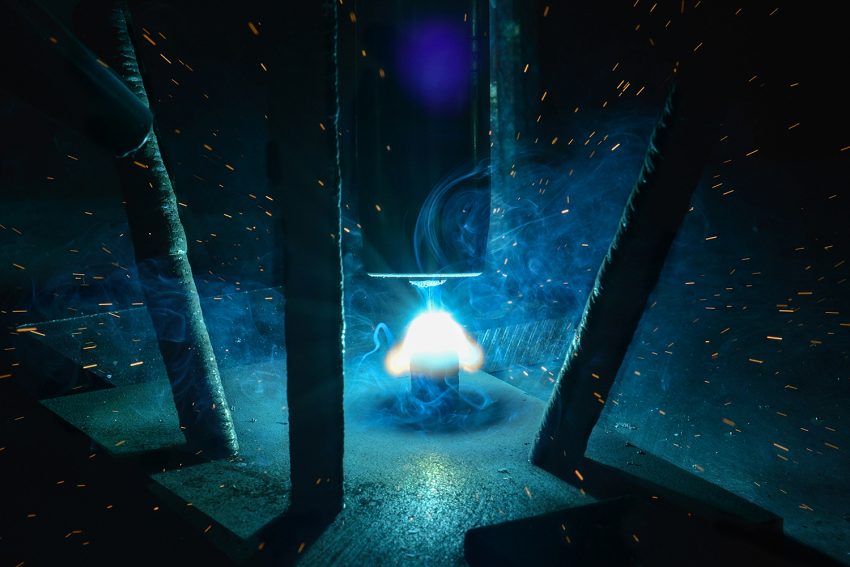

Die Idee: Verbindungselemente aufwändiger Stahlträgerkonstruktionen, wie sie zum Beispiel in der Allianz Arena München verwendet werden, zukünftig kostengünstiger und flexibler durch additive Fertigungstechniken herzustellen. Wie digitale Fertigungstechnologien in die Bauwirtschaft eingeführt werden können, untersucht der Sonderforschungsbereich TRR 277 „Additive Manufacturing in Construction (AMC)“. Eine Möglichkeit zur Herstellung von Stahlbauteilen ist das Verfahren der drahtbasierten additiven Fertigung mittels Lichtbogenschweißen. Welche Auswirkungen dieser Prozess, der bei extrem hohen Temperaturen stattfindet, auf die Eigenschaften der so hergestellten komplexen Bauteile hat, untersucht in einem Teilprojekt das Institut für Füge- und Schweißtechnik. Unser Bild des Monats Dezember zeigt eine über 8.000 Grad heiße, blauschimmernde Plasmasäule des Lichtbogenschweißens während eines Materialauftrags bei der Herstellung einer Stabverbindung.

Eine Momentaufnahme bei der Herstellung einer Stabstruktur. Blauschimmernd die über 8.000 Grad heiße Plasmasäule des Lichtbogenschweißens. bildnachweis: Markus Köhler/Institut für Füge- und Schweißtechnik

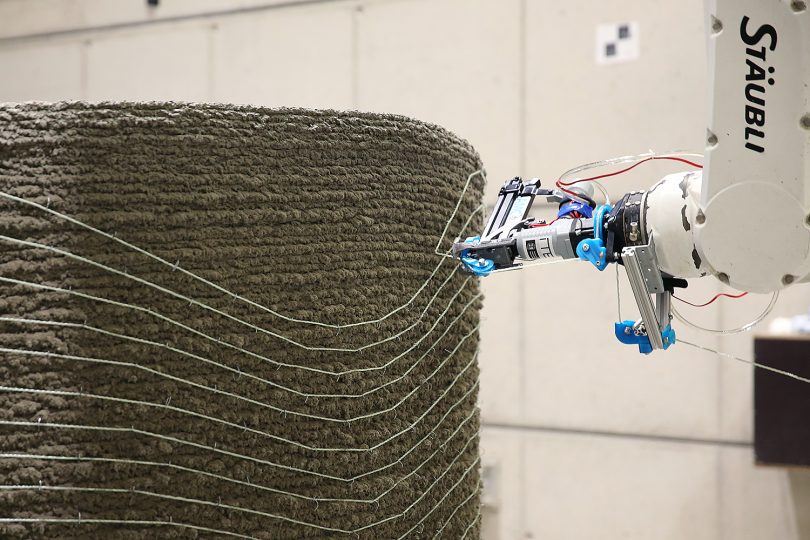

Es gibt bereits eine Vielzahl von Verfahren zur additiven Fertigung. Aufgrund hoher Auftragraten von etwa fünf Kilogramm in einer Stunde bei gleichzeitig hoher Materialausnutzung stellt die drahtbasierte additive Fertigung mittels Lichtbogenschweißen (Wire Arc Additive Manufacturing – WAAM) eine vielversprechende Alternative zu konventionellen Fertigungsverfahren dar. Dabei wird das drahtförmige Ausgangsmaterial über einen Lichtbogenschweißprozess aufgeschmolzen und durch eine Relativbewegung zwischen Werkstück und Werkstoffzuführung, geometrisch definiert schichtweise aufgetragen.

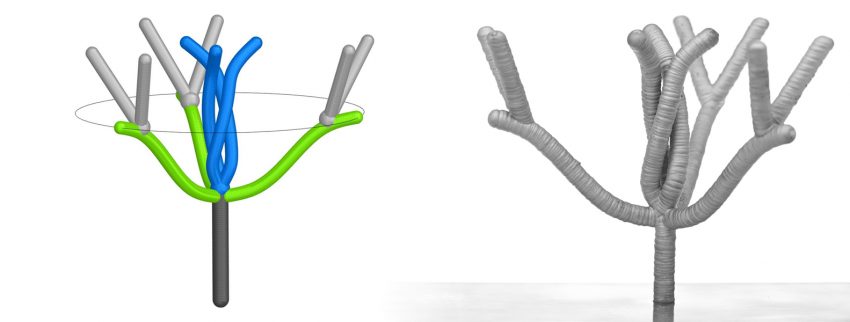

Individuelle Verankerungsstrukturen

Virtuelles und physisches Modell einer exemplarischen Verankerungsstruktur. Bildnachweis: Institut für Füge- und Schweißtechnik

Neben geometrisch komplexen Volumenkörpern lassen sich damit durch eine gezielte Einstellung von Schweißzeit und Materialeinbringung auch stabförmige Freiformstrukturen erzeugen. Dafür wird der Lichtbogen für eine definierte Zeit gezündet, Material zugeführt und nach Erlischen des Lichtbogens wird der Schweißbrenner in Aufbaurichtung verfahren und der Prozess beginnt von vorne.

Digitale Modelle

Das Verfahren des Lichtbogenschweißens ist nicht neu, neu dabei ist jedoch die Nutzung digitaler Modelle. Mit Hilfe von Computerprogrammen werden die Knotenpunkte konstruiert und danach auf Basis des CAD-Modells die Bahnplanungsdaten an die Schweißrobotersteuerung weitergegeben. Aufgabe des Teilprojektes ist es, herauszufinden, welche Auswirkungen der Fertigungsprozess des lagenweisen Aufbringens von schmelzflüssigem Stahl bei hohen Temperaturen auf die Eigenschaften und damit die Qualität des Bauteils hat.

Hintergrund

Die in diesem Beitrag vorgestellte Forschung des Instituts für Füge- und Schweißtechnik wird im Rahmen des Projekts „Wire Arc Additive Manufacturing (WAAM) of Complex and Refined Steel Components (A07)“ durchgeführt. Das Projekt ist Teil des Sonderforschungsbereichs „Additive Manufacturing in Construction – The Challenge of Large Scale“ – Projektnummer 414265976 – TRR 277 der TU Braunschweig und der TU München.