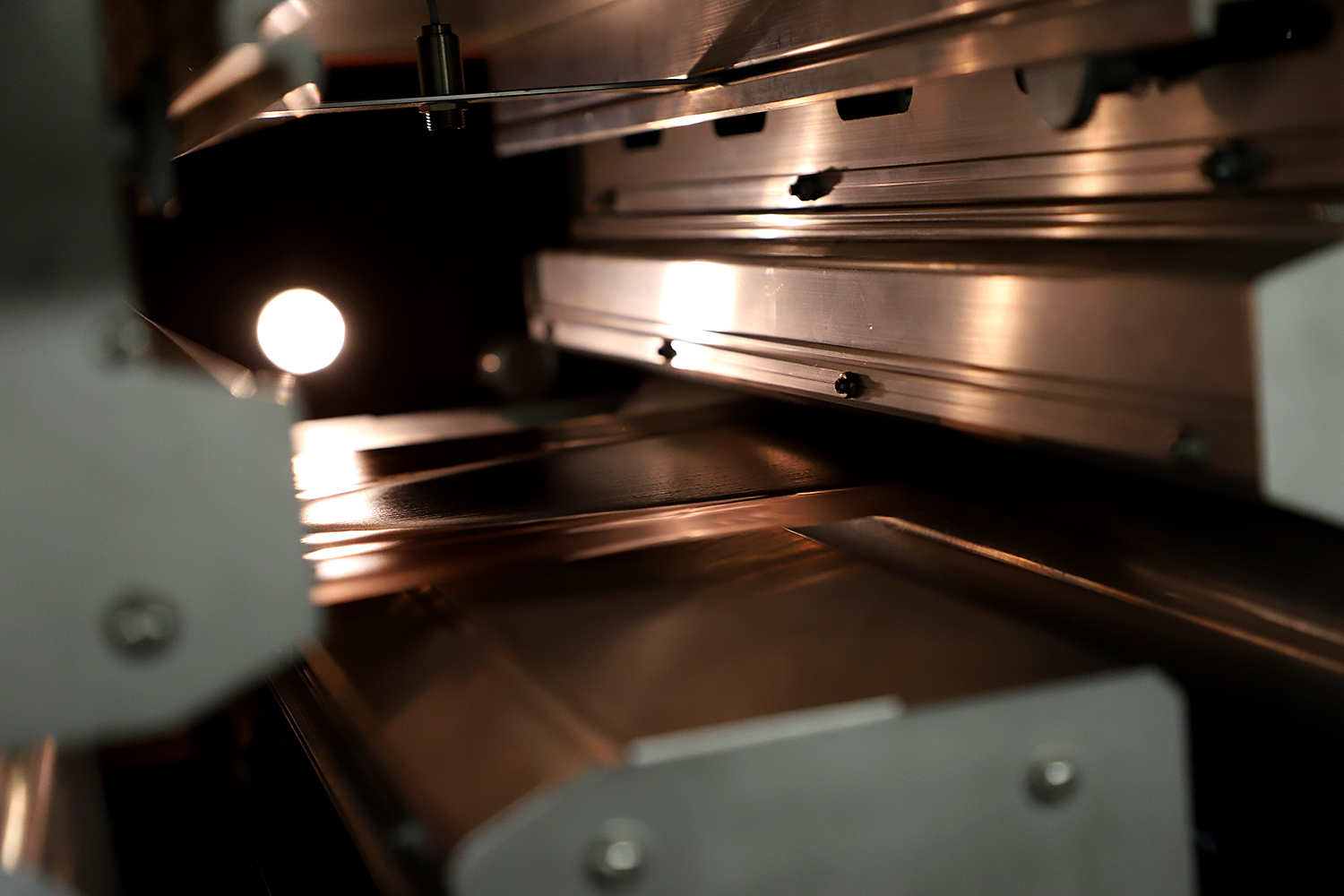

Bild des Monats: Graphitanode im Trocknungskanal Aus der Battery LabFactory Braunschweig (BLB)

Sie ist in vielen Bereichen unseres Lebens nicht mehr wegzudenken und findet vor allem als mobiler Energiespeicher Anwendung in Smartphones, Notebooks oder auch in Elektroautos: Die Lithium-Ionen-Batterie steht momentan im Fokus der Wissenschaft, um Themen wie die Energiewende und den Wechsel der Antriebstechnologien wirtschaftlich und öko-effizient umzusetzen. Unser Bild des Monats stammt aus dem Trocknungskanal der kontinuierlichen Beschichtungsanlage der Battery LabFactory Braunschweig (BLB). Es handelt sich dabei um die Prozessschritte „Beschichten und Trocknen“, zwei von insgesamt 18 Prozessschritten, die während der Herstellung einer Lithium-Ionen-Batterie durchlaufen werden müssen.

Graphitanode im Trocknungskanal der kontinuierlichen Beschichtungsanlage. Bildnachweis: Marisol Glasserman/TU Braunschweig

Eine Lithium-Ionen-Batteriezelle besteht im einfachsten Fall aus zwei Elektroden (Anode und Kathode), einem Elektrolyten sowie dem Separator, der die beiden Elektroden elektrisch voneinander trennt. Auf dem Bild des Monats ist eine Kupferfolie zu sehen, auf der im Vorfeld mit einem Kommarakelverfahren, einem Beschichtungsverfahren, die aktiven elektrochemischen und passiven Materialien appliziert wurden. Hierbei handelt es sich um eine Graphitanode, die die negative Elektrode darstellt.

Von den verschiedenen Instituten, die an der BLB tätig sind, beschäftigt sich das Institut für Partikeltechnik unter anderem mit den Prozessschritten des Beschichtens und des Trocknens. Ein alternatives Verfahren, das in der BLB untersucht wird, ist die Beschichtung mittels Schlitzdüse. Neben dem Vorteil der intermittierenden Beschichtung, also einer Beschichtung mit Unterbrechungen, ist hier die Unabhängigkeit der Beschichtungsdicke von den Elektrodenpasten-Eigenschaften gegeben.

Die Trocknung ist bei allen industriellen Prozessen ein kostenintensiver Schritt. Dabei stehen vor allem Technologien wie die Infrarot-Trocknung im Fokus, um Trocknungsgeschwindigkeiten zu erhöhen und Energiekosten zu senken. Weiterhin können durch eine optimierte Trocknung Beschichtungsfehler bzw. Bindermigration vermieden und so der Ausschuss an Material vermindert werden.