Prüflabor für Eigenspannungsanalysen erfolgreich akkreditiert NOSA unterstützt Ingenieur*innen aus Forschung und Industrie bei der Optimierung und Analyse von Bauteilen

Am Institut für Füge- und Schweißtechnik der Technischen Universität Braunschweig können ab sofort im Norddeutschen Zentrum für Spannungsanalytik (NOSA) Eigenspannungen im jüngst akkreditierten Prüflabor gemessen und analysiert werden. Damit stellt die TU Braunschweig den perfekten Ansprechpartner in Sachen röntgenographischer Eigenspannungsbestimmung für Industrie und Unternehmen dar.

Urkundenfoto: Akkreditierungsurkunde. Bildnachweis: Markus Köhler, TU Braunschweig

Eigenspannungen sind innere Spannungen, die ohne das Einwirken äußerer Kräfte im Bauteil auftreten. Sie entstehen während der Produktion oder Fertigung unter Einwirkung von plastischen Verformungen mikroskopischer und makroskopischer Werkstoffbereiche. Sie spielen auch eine Rolle, wenn es bei praktisch jeder Art von Bauteilbearbeitung zur Wärmeeinwirkung kommt, z.B. bei Getriebebauteilen, Zahnrädern, Turbinen oder anderen Komponenten der Automobil- sowie Luftfahrtindustrie.

Die Eigenspannungen können sowohl einen positiven als auch negativen Einfluss auf das Bauteilverhalten haben. Aufgrund des jahrzehntelang angesammelten breiten Wissens um die Wirkung von Eigenspannungen stellen sie heute ein industriell genutztes Ingenieurwerkzeug für die gezielte Optimierung von Bauteileigenschaften, insbesondere bei hoch- und höchstfesten Werkstoffen dar.

Hohe Anforderungen an Kompetenz bestätigt

Schon seit vielen Jahren beschäftigt sich das Institut für Füge- und Schweißtechnik der TU Braunschweig im Rahmen des Norddeutschen Zentrums für Spannungsanalytik (NOSA) mit der Ermittlung von Eigenspannungen in metallischen Werkstoffen und Bauteilen. Dabei werden bei der Werkstoffanalyse sowohl zerstörende als auch zerstörungsfreie Prüfmethoden angewendet. Seit diesem Jahr ist das NOSA nun von der Deutschen Akkreditierungsstelle (DAkkS) als Prüflabor zur Eigenspannungsanalyse nach DIN 17025 akkreditiert. Dadurch werden die hohen Anforderungen an die Kompetenz, die einheitliche Arbeitsweise sowie die Qualitätsansprüche bestätigt.

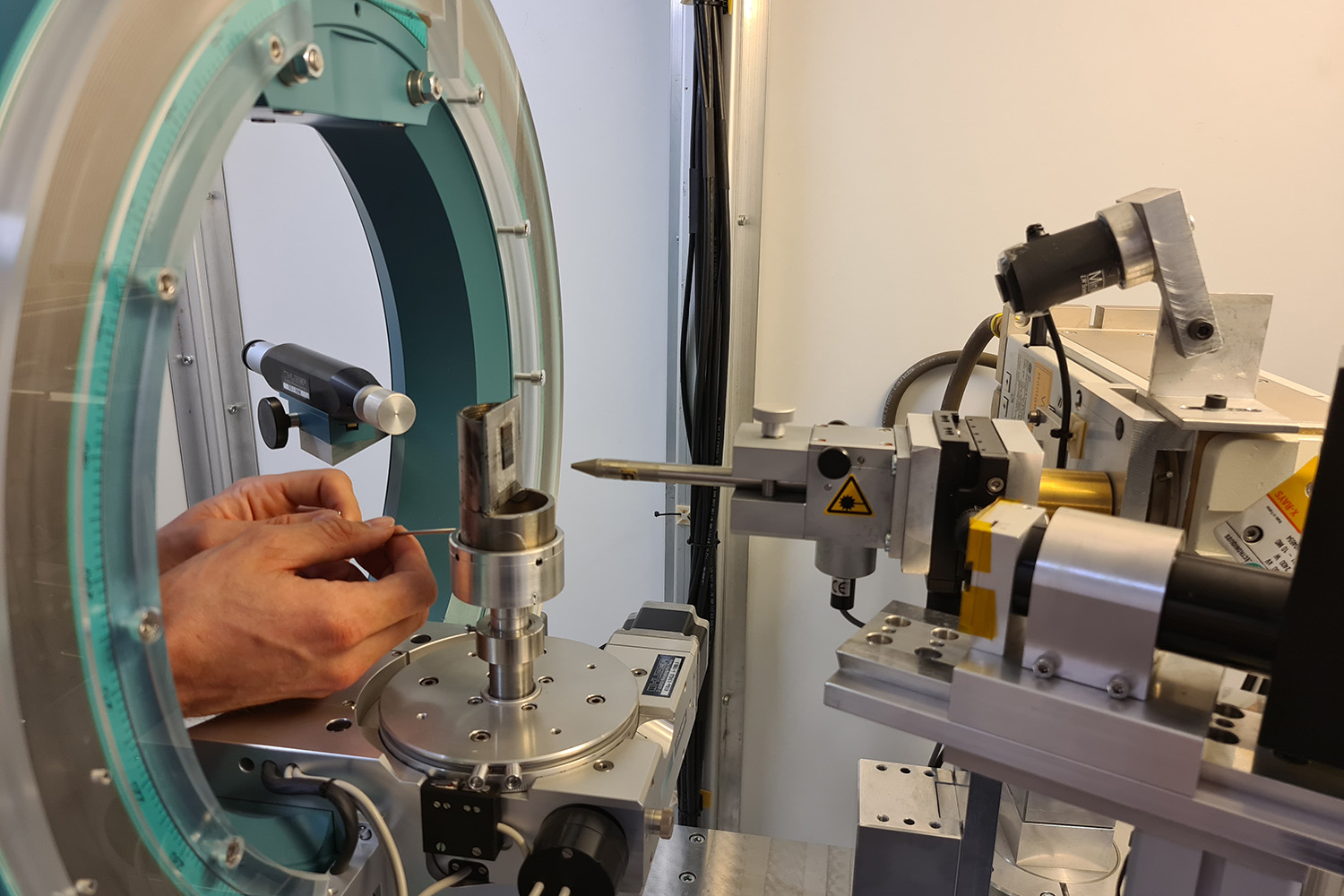

Prüflabor: Positionierung einer Probe im Röntgendiffraktometer. Bildnachweis: Paul Diekhoff, TU Braunschweig

Akkreditierung Grundvoraussetzung für Industriekooperation

In unterschiedlichen eigens entwickelten stationären sowie mobilen Röntgendiffraktometern werden täglich eine Vielzahl von Eigenspannungs-, Phasen- und Texturanalysen im Rahmen grundlagebezogener und anwendungsorientierter Forschungsvorhaben durchgeführt. Mit einem Diffraktometer lassen sich zerstörungsfrei Untersuchungen zur Struktur von kristallinen Phasen in Werkstoffen durchführen.

Da insbesondere die Ermittlung bearbeitungsspezifischer Eigenspannungszustände ein seit langem industriell eingeführtes Mittel zur serienbegleitenden Qualitätskontrolle sowie zur Prototypenentwicklung darstellt, ist das Institut zudem als Dienstleister auf diesem Gebiet im Rahmen von bilateralen Industrieprojekten tätig. Angeboten werden derartige Untersuchungen für Unternehmen, die auf solche Analysen angewiesen sind, selbst aber nicht über das notwendige Knowhow sowie die notwendige Ausrüstung verfügen. „Die Akkreditierung des Prüflabors ist dabei für viele Industriepartner eine Grundvoraussetzung für gemeinsame Projekte und stellt für das NOSA eine große Entwicklungschance dar“, sagt NOSA-Leiter Dr. Thomas Nitschke-Pagel.

In den Laboren des Instituts für Füge- und Schweißtechnik werden Spannungszustände von Werkstoffen und Bauteilen analysiert und bewertet. „Neue Prüfverfahren – wie beispielsweise der erwähnte Einsatz mobiler Röntgendiffraktometer – werden stets weiterentwickelt und verbessert, um den Kunden aus Forschung und Industrie auch in Zukunft schnelle und präzise Analysen mit höchsten Qualitätsstandard zu garantieren“, sagt Thomas Nitschke-Pagel, Leiter des Prüflabors.