Eine Vision für den Ägidienmarkt Architektur-Absolventin der TU Braunschweig entwirft schwebenden Veranstaltungsort

Was wäre, wenn der Ägidienmarkt in Braunschweig wieder eins würde? Der Markt wieder ein Ort urbanen Lebens wäre? Das ist die Vision von Janna Vollrath. In ihrer Masterarbeit hat die Architekturabsolventin der Technischen Universität Braunschweig einen Platz entworfen, der die Geschichte des Areals aufgreift und gleichzeitig in die Zukunft weist: eine Veranstaltungsfläche hoch oben über der Straße, gefertigt mit neuen 3D-Drucktechniken.

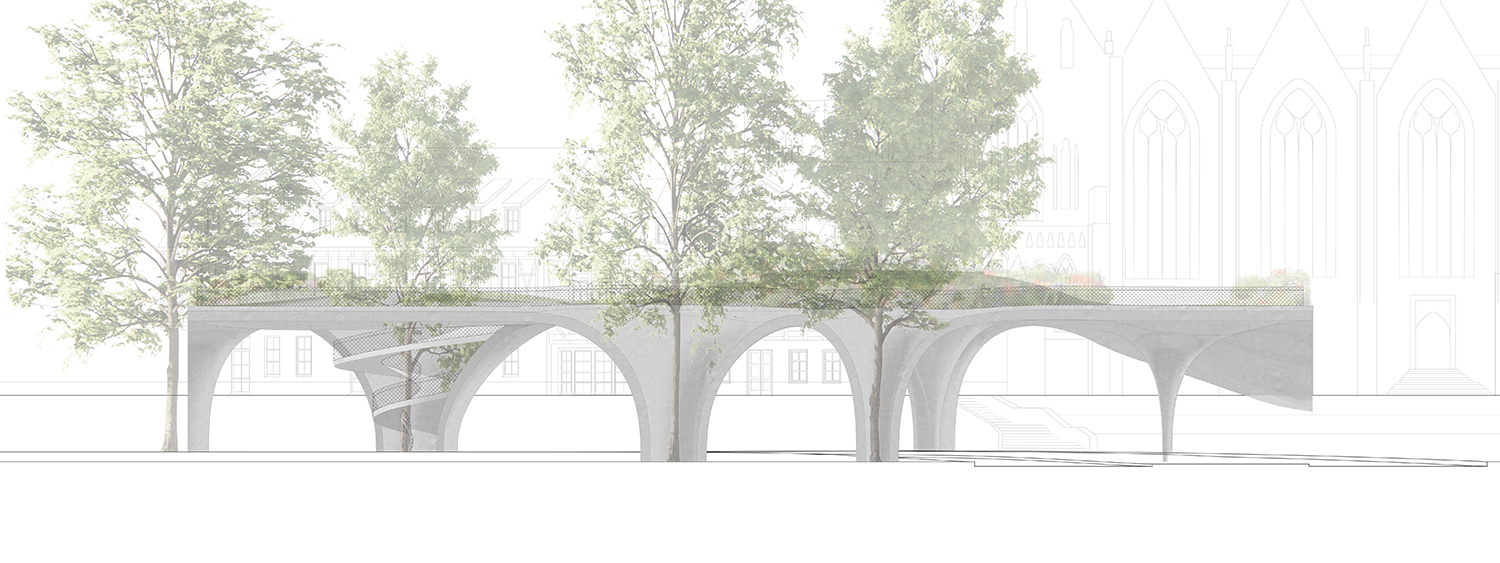

Für den Ägidienmarkt hat Janna Vollrath eine Veranstaltungsfläche entworfen, die über der Straße schwebt. Bildnachweis: Janna Vollrath/TU Braunschweig

Der Braunschweiger Ägidienmarkt wurde durch die Verkehrsführung nach dem Zweiten Weltkrieg in zwei Bereiche geteilt. Die historische Marktplatzsituation ist als solche nicht mehr erkennbar, die Verbindung ins mittelalterliche Magniviertel unterbrochen. Um den Ort wieder zusammenzuführen, überspannt Janna Vollrath in ihrem Entwurf die viel befahrene Auguststraße mit einer Veranstaltungsfläche: Einen Marktplatz mit Grünfläche, Café und Bühne hat sie vorgesehen. Bestehende Bäume werden integriert.

Die Zukunft des Bauens

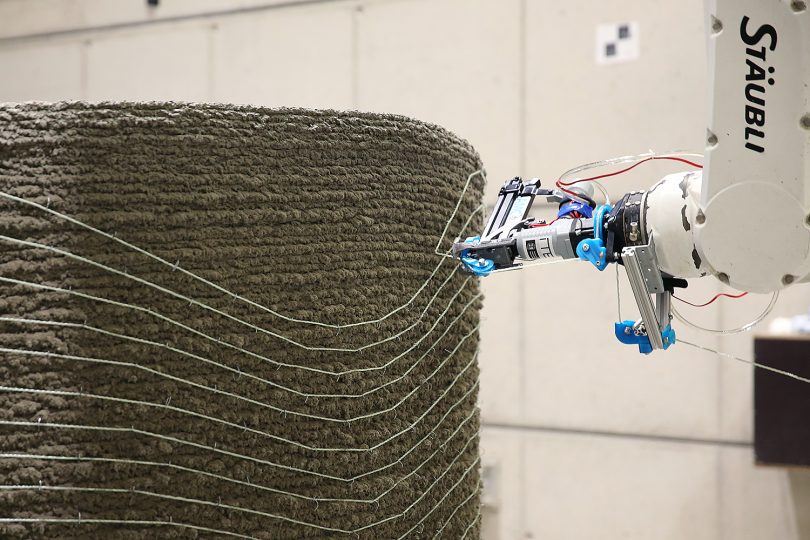

Für diese fast schwebende Fläche über der Straße hat sich die angehende Architektin mit den Methoden der additiven Fertigung vertraut gemacht. Drei verschiedene Verfahren hat sie in ihrer Arbeit kombiniert: Automated Shotcrete 3D Printing, Knitcrete und Core Winding. Diese Techniken werden im Institut für Tragwerksentwurf (ITE) und im Sonderforschungsbereich TR277 „Additive Manufacturing in Construction (AMC)“ von TU Braunschweig und TU München erforscht. „In der additiven Fertigung liegt ein Teil der Zukunft für Architektur und Bauwesen“, glaubt Janna Vollrath. Die Möglichkeiten der Materialersparnis beim Beton und die Formfreiheit sieht die Architektur-Absolventin, die momentan am ITE beschäftigt ist, als entscheidende Vorteile. Auch deshalb war sie begeistert, sich in ihrer Masterthesis mit diesen Themen auseinandersetzen zu können. Betreut wurde sie dabei von Professorin Helga Blocksdorf vom Institut für Baukonstruktion und Professor Norman Hack vom ITE.

Gestricktes Fachwerkmuster

Dass ihre Idee in einigen Jahren keine Vision mehr ist, sondern realisiert werden könnte, hält Janna Vollrath für sehr gut möglich. Um die gewünschte Form zu erreichen, hat sie das noch junge Knitcrete-Verfahren von Mariana Popescu, Architektin und Professorin der TU Delft, zusammen mit der Shotcrete 3D Printing-Technologie angewandt. Dazu wird die Form des Bauwerks in verschiedene Bahnen aufgeteilt, die mittels einer CNC Strickmaschine aus technischen Garnen gestrickt werden. „Das Stricken mit der Maschine ermöglicht ein komplett individuelles Muster“, so Janna Vollrath. In diesem Fall hat sie ein Fachwerkmuster in verschiedenen Einfärbungen des Textils entwickelt – als Erinnerung an die im Zweiten Weltkrieg zerstörten Fachwerkhäuser, die am Ägidienmarkt standen. Zusätzlich greift das Muster die Position der alten Gebäude auf und erinnert so an die ehemalige Platzsituation.

Mit Methoden der additiven Fertigung könnte am Ägidienmarkt ein schwebender Veranstaltungsort entstehen. Bildnachweis: Janna Vollrath/TU Braunschweig

Das Muster wird in einen Code übersetzt, den die Maschine dann umsetzt. Anschließend können die so gestrickten Bahnen zusammengepackt und platzsparend zur Baustelle transportiert werden, wo alles zusammengefügt und aufgespannt wird. „Danach folgt eine erste dünne und leichte Schicht zur Fixierung der Textilschalung. Dazu können verschiedene Beschichtungsmaterialien wie Polymere, Harze und zementgebundene Materialien genutzt werden“, erklärt Janna Vollrath den weiteren Prozess.

„Strukturell wird damit zunächst ein Widerspruch aufgemacht, denn das Fachwerk zählt typologisch zum Filigranbau mit horizontalen Balkenlagen als Primärkonstruktion, dichteren Querlagen sekundär und Aussteifungen über Streben“, erläutert Professorin Helga Blocksdorf. „Die spannende Forschungsfrage, welche sich hier direkt anschließt, ist demnach die Frage, inwiefern sich dieses Prinzip in das Strickwerk der Schale übertragen lässt? Entwickelt sich aufgrund der lastoptimierten Bewehrungszüge eine heterogene Konstruktion und wenn, welche Aufgabenteilung zwischen ‚Stab‘ und ‚Gefach‘ zum Ziele der Materialersparnis wird erzeugt?“

Janna Vollrath bei der Präsentation ihrer Masterthesis im Architekturpavillon. Bildnachweis: Lea Schulze/TU Braunschweig

Weniger Material und Gewicht

Auch der nächste Schritt erinnert nicht an herkömmliche Baumethoden. Das Textil wird so gestrickt, dass sich in strukturell weniger beanspruchten Bereichen Lufttaschen zwischen den Gewebelagen bilden, die beim anschließenden Betondruck ausgespart werden. „Indem wir die Form optimieren und das Material nur dort auftragen, wo es strukturell benötigt wird, reduzieren wir den Materialverbrauch, das Gewicht und damit die CO2-Emissionen erheblich“, erklärt Professor Norman Hack.

Nach zwei dünnen vollflächigen Lagen Beton und einer nach Kräfteverlauf optimierten Faserbewehrung können alle Spannungsvorrichtungen entfernt werden. Wenn alles so läuft, wie von Janna Vollrath geplant, steht als Endergebnis eine Veranstaltungsfläche aus einer verhältnismäßig dünnen Betonschicht mit dem noch sichtbaren Gestrickten auf der Unterseite. „Ein solches Bauwerk wurde noch nie gedruckt, aber ich könnte mir vorstellen, dass es klappt“, sagt die Absolventin. In einem kleineren Maßstab hat das Institut für Tragwerksentwurf kürzlich bereits eine ähnliche Brücke nach einem Entwurf des standortübergreifenden Seminars „Computational Design and Digital Fabrication“ von TU Braunschweig, TU München und TU Delft gedruckt. „Es ist also machbar.“